鋰電池行業(yè)多尺度多模塊綜合應用解決方案(光電聯(lián)用):

蔡司光鏡、電鏡及X射線顯微鏡的協(xié)同賦能

鋰電池作為新能源產(chǎn)業(yè)的核心載體,其性能提升(如能量密度>300Wh/kg)、安全性保障(如熱失控抑制)及壽命優(yōu)化(如循環(huán)>5000次)高度依賴對材料微觀結構、組件缺陷及老化機制的精準認知。然而,鋰電池的失效分析或性能優(yōu)化面臨典型的“多尺度問題"——從宏觀的電池模組封裝缺陷(毫米級),到電極/隔膜的微觀結構(微米級),再到活性顆粒的界面與晶界(納米級),單一表征技術難以覆蓋全鏈條需求。

蔡司憑借在光學顯微鏡(光鏡)、電子顯微鏡(電鏡)及X射線顯微鏡(XRM)領域的技術積淀,推出“光電聯(lián)用"多模塊綜合解決方案,通過光鏡的快速定位、XRM的無損三維結構解析、電鏡的納米級高分辨分析,以及三者間的跨尺度協(xié)同,實現(xiàn)了從“缺陷發(fā)現(xiàn)""到“機理溯源"的全流程覆蓋,為鋰電池的研發(fā)、生產(chǎn)及服役評估提供了關鍵技術支撐。

蔡司行業(yè)解決方案

在鋰電池生產(chǎn)環(huán)節(jié),宏觀缺陷(如極片毛刺、封裝分層、異物污染)是導致短路、熱失控的直接誘因,需在早期快速識別并攔截。蔡司光學顯微鏡(如Axio Zoom.V16數(shù)碼顯微鏡、Axio Imager系列)以高分辨率(光學平面分辨率0.7μm)、大視野(最大視場直徑≥23mm)、靈活照明(明場/暗場/偏振光)為核心優(yōu)勢,成為產(chǎn)線質量控制的“眼睛"。

Axio Zoom.V16數(shù)碼顯微鏡

極片制造缺陷檢測:針對正負極極片的模切/激光切割工藝,光鏡可快速掃描極片邊緣,通過高對比度成像(如暗場模式增強毛刺與基材的反射差異)自動識別毛刺尺寸(長度/寬度/角度),精度達亞微米級。例如,動力鋰電池要求極片毛刺長度≤隔膜厚度的50%(常規(guī)隔膜厚度12-16μm,對應毛刺需<6-8μm),光鏡結合圖像分析軟件可批量統(tǒng)計毛刺分布,避免人工漏檢。

封裝組件質量篩查:對于軟包電池的鋁塑膜封裝、圓柱電池的卷繞封裝,光鏡可檢測封裝邊緣的氣泡、分層(如鋁塑膜PP層與鋁箔層脫粘)、極片褶皺等問題。通過偏振光照明,可清晰區(qū)分不同材質的界面(如鋁箔與聚合物膜的折射率差異),輔助優(yōu)化封裝工藝參數(shù)(如熱封溫度/壓力)。

異物與污染定位:在極片涂布或電芯裝配環(huán)節(jié),光鏡可快速定位金屬顆粒(如鐵屑)、粉塵等異物,結合彩色成像記錄缺陷位置,為后續(xù)電鏡或XRM的定點分析提供導航。

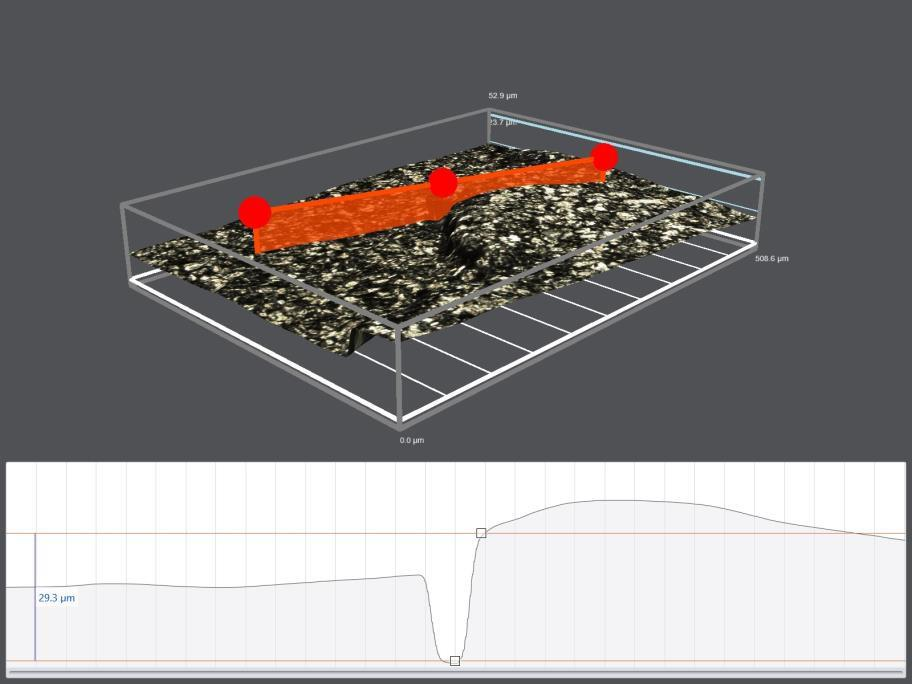

極片開裂異常分析

宏觀缺陷定位后,需進一步解析電池內(nèi)部的微觀結構(如電極孔隙率、隔膜孔道分布、顆粒破碎狀態(tài)),而傳統(tǒng)切片制樣會破壞原始狀態(tài),難以反映真實工況。蔡司XRM(如Xradia Versa 520/630系列)以無損、高分辨率(亞微米至50nm)、多尺度連續(xù)成像為特點,成為鋰電池內(nèi)部結構分析的“核心工具"。

Xradia 630 Versa 系列

封裝電池的無損檢測:無需拆解即可對成品電池(包括軟包、圓柱、方殼)進行3D成像,直接識別內(nèi)部深埋缺陷——例如卷繞電芯中正極轉彎處的微裂紋(可能導致鋰離子傳輸阻斷)、隔膜中的金屬雜質(如殘留的切削鐵屑)、極片與集流體之間的分層(影響電子傳導)。XRM的毫米級穿透深度(常規(guī)1-10mm)與微米級分辨率(最高0.5μm)平衡了“整體觀察"與“細節(jié)捕捉"。

電極/隔膜的定量結構分析:通過三維重構,可計算正極材料(如NCM三元鋰)的孔隙率分布(沿垂直/平行極片方向差異)、負極石墨顆粒的破碎程度(循環(huán)后顆粒邊緣的裂紋密度),以及隔膜的孔隙率與曲折度(影響鋰離子傳輸效率)。例如,研究表明隔膜孔隙率低于30%或曲折度過高時,電池內(nèi)阻顯著增加,XRM可直接量化這些參數(shù),指導隔膜選型或涂覆工藝優(yōu)化。

老化機制的動態(tài)追蹤:對循環(huán)前后的電池進行無損3D對比成像,可觀察到循環(huán)后電極表面的裂紋擴展(如石墨負極邊緣的漸進性破碎)、顆粒的粉化(導致活性物質脫落),以及鋰金屬沉積(枝晶生長)的空間分布。結合原位XRM技術(如蔡司Xradia 520 Versa的應力分析模塊),還能研究充放電過程中電極材料的體積變化(如硅負極膨脹率>300%導致的結構坍塌)。

當需要解析“為什么會出現(xiàn)缺陷"或“界面失效的本質"時,需進入納米級甚至原子級尺度——例如活性顆粒的晶界結構、SEI膜(固體電解質界面膜)的成分、金屬鋰的沉積形貌。蔡司電鏡(如場發(fā)射掃描電鏡SEM、雙束電鏡Crossbeam系列、透射電鏡TEM兼容方案)以超高分辨率(≤0.5nm)、多功能成分分析(EDS/EBSD)、敏感樣品保護技術為優(yōu)勢,成為微觀機理研究的“工具"。

蔡司Sigma 系列場發(fā)射電子顯微鏡

顆粒與界面的高分辨表征:針對正極材料(如高鎳NCM811)或負極材料(如硅碳復合負極),場發(fā)射SEM可實現(xiàn)納米級形貌成像(如NCM顆粒的二次球結構完整性、硅顆粒的體積膨脹痕跡),結合EDS能譜分析可檢測元素分布均勻性(如鎳、鈷、錳的比例偏析可能導致局部熱穩(wěn)定性下降)。雙束電鏡Crossbeam系列更可通過FIB(聚焦離子束)精準切割特定區(qū)域,暴露顆粒內(nèi)部的晶界或界面缺陷(如正極與電解液反應生成的副產(chǎn)物層)。

敏感樣品的無損制備:對于鋰金屬負極或含磁性成分的樣品(如LiFePO4正極),蔡司電鏡采用低電壓成像(≤5kV)減少電子束損傷,并結合冷凍樣品臺(避免鋰金屬氧化)或離子束拋光技術,保留樣品原始結構。例如,在研究鋰枝晶生長時,低電壓SEM可清晰觀察到枝晶的三維形貌(如樹枝狀分支的密度與長度),結合EDS分析枝晶表面的電解液分解產(chǎn)物(如LiF、Li2CO3)。

缺陷根源的跨尺度關聯(lián):當XRM定位到電池內(nèi)部的深埋裂紋或缺陷區(qū)域后,電鏡可通過FIB切割暴露該區(qū)域的橫截面,用SEM觀察裂紋走向(如是否沿晶界擴展)或顆粒破碎形態(tài)(如石墨負極的邊緣崩裂),再通過EDS分析裂紋周圍的元素偏聚(如過渡金屬離子從正極溶出并沉積在負極表面,加速SEI膜增厚)。這種“宏觀→微觀→納米"的逐級深入,解決了傳統(tǒng)方法“只見樹木不見森林"的局限。

蔡司的優(yōu)勢在于將光鏡、XRM、電鏡三大技術模塊深度融合,形成“缺陷發(fā)現(xiàn)→結構解析→機理溯源"的閉環(huán)流程:

典型工作流示例:

1. 宏觀定位:產(chǎn)線光學顯微鏡快速篩查極片毛刺(如某批次電池極片邊緣毛刺長度超標),標記問題電芯;

2. 無損結構分析:XRM對該電芯進行3D成像,發(fā)現(xiàn)毛刺附近存在隔膜穿刺(深度約20μm),并觀察到正極轉彎處的微裂紋(長度約50μm);

3. 納米機理探究:通過FIB在XRM定位的缺陷區(qū)域切割薄片,用SEM觀察裂紋內(nèi)部的電解液殘留物(如碳酸酯類分解產(chǎn)物),結合EDS分析發(fā)現(xiàn)鎳離子(來自正極)在裂紋邊緣富集,證實毛刺刺穿隔膜后引發(fā)局部短路,導致活性物質降解。

此外,在研發(fā)環(huán)節(jié),光電聯(lián)用還可用于材料優(yōu)化驗證——例如評估新型粘結劑對電極顆粒團聚的抑制效果(光鏡觀察極片均勻性→XRM量化孔隙率→電鏡分析顆粒界面結合狀態(tài)),或研究固態(tài)電解質與電極的界面兼容性(XRM觀察界面孔隙→電鏡分析元素擴散)。

蔡司光電聯(lián)用解決方案

鋰電池的性能突破已進入“納米級精細化控制"階段,單一技術的局限性日益凸顯。蔡司的光電聯(lián)用多模塊解決方案,通過光鏡的“廣而快"、XRM的“深而透"、電鏡的“精而深",以及三者間的無縫銜接,不僅解決了傳統(tǒng)表征中“尺度斷層"“信息孤立"的痛點,更推動了從“經(jīng)驗試錯"到“數(shù)據(jù)驅動"的研發(fā)模式轉型。未來,隨著新能源產(chǎn)業(yè)對安全性與能量密度的要求持續(xù)提高,蔡司的多尺度綜合方案將成為鋰電池創(chuàng)新的核心技術底座,助力全球能源轉型邁向新高度。

歡迎您關注我們的微信號了解更多信息

掃一掃

掃一掃